常规气体检测仪

温湿度变送器

激光粉尘检测仪 MIC-500S

二氧化碳检测仪 (红外)

可燃气体检测仪

甲烷检测仪

非甲烷总烃检测仪

一氧化碳检测仪

硫化氢检测仪

氧气检测仪

氮气检测仪

氨气检测仪

氯气检测仪

氢气检测仪

氦气检测仪

氩气检测仪

氙气检测仪

甲醛检测仪

臭氧检测仪

一氧化氮检测仪

二氧化氮检测仪

氮氧化物检测仪

二氧化硫检测仪

环氧乙烷检测仪

磷化氢检测仪

氯化氢检测仪

氰化氢检测仪

光气检测仪

二氧化氯检测仪

硅烷检测仪

溴甲烷检测仪

硫酰氟检测仪

六氟化硫检测仪(红外)

乙烯检测仪

乙醇检测仪

甲醇检测仪

笑气检测仪

过氧化氢检测仪

TVOC检测仪

TVOC分析仪(PID)

VOC分析仪(PID)

PID气体分析仪

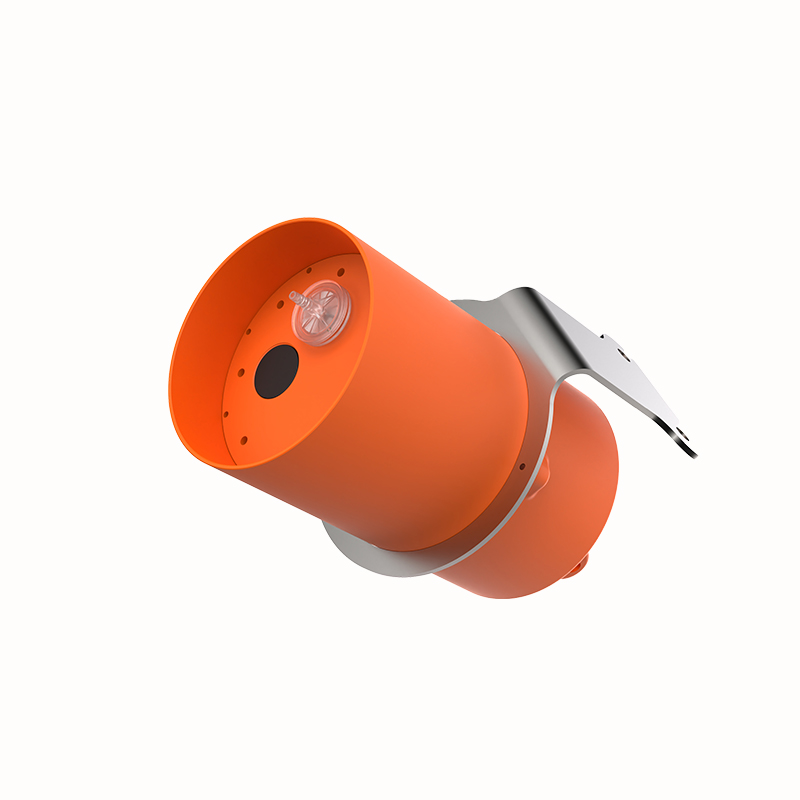

激光粉尘检测仪 MIC-600

激光烟尘检测仪 MIC-600-FC2000

乙烷分析仪(红外)

过氧化氢分析仪

笑气分析仪(红外)

VOC检测仪(PID)

苯检测仪(PID)

甲苯检测仪(PID)

二甲苯检测仪(PID)

PID气体检测仪

溴甲烷检测仪(PID)

氟气检测仪

氟化氢检测仪

乙硼烷检测仪

砷化氢检测仪

锗烷检测仪

联氨检测仪

肼检测仪

偏二甲肼检测仪

四氧化二氮检测仪

四氢噻吩检测仪

乙炔检测仪

二硫化碳检测仪

丙烯腈检测仪

激光粉尘分析仪 PTM600

粒子计数器

二氧化碳分析仪 (红外)

可燃气体分析仪

甲烷分析仪

非甲烷总烃分析仪

一氧化碳分析仪

硫化氢分析仪

氧气分析仪

氮气分析仪

氨气分析仪

氯气分析仪

氢气分析仪

苯分析仪(PID)

甲苯分析仪(PID)

二甲苯分析仪(PID)

氦气分析仪

氩气分析仪

氙气分析仪

甲醛分析仪

臭氧分析仪

一氧化氮分析仪

二氧化氮分析仪

氮氧化物分析仪

二氧化硫分析仪

环氧乙烷分析仪

磷化氢分析仪

氯化氢分析仪

氰化氢分析仪

光气分析仪

二氧化氯分析仪

硅烷分析仪

溴甲烷分析仪(PID)

硫酰氟分析仪(红外)

氟气分析仪

氟化氢分析仪

乙硼烷分析仪

砷化氢分析仪

锗烷分析仪

丙烷分析仪(红外)

TVOC检测仪(PID)

VOC检测仪

苯检测仪

甲苯检测仪

二甲苯检测仪

联氨分析仪

肼分析仪

偏二甲肼分析仪

四氧化二氮分析仪

四氢噻吩分析仪

乙炔分析仪

二硫化碳分析仪

丙烯腈分析仪

六氟化硫分析仪(红外)

乙烯分析仪

乙醇分析仪

甲醇分析仪

叠氮酸检测仪

粤公网安备44030602001827号

粤公网安备44030602001827号